[導讀:]選型的首要前提是精準定位加工需求,這是后續參數選擇的核心依據掌握砂輪核心參數,精準匹配需求綜合使用條件與成本,優化選型方案

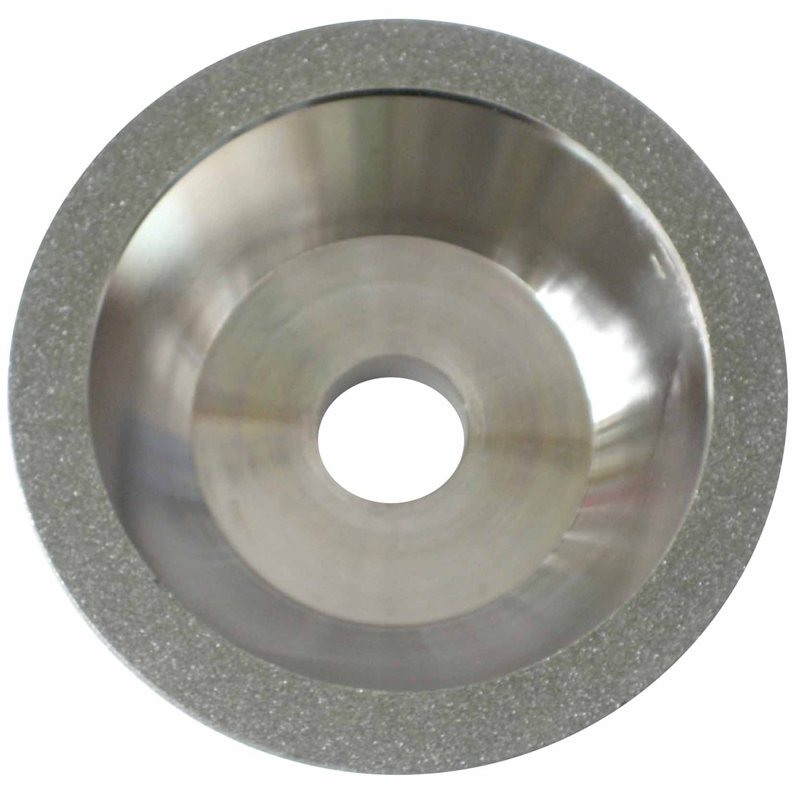

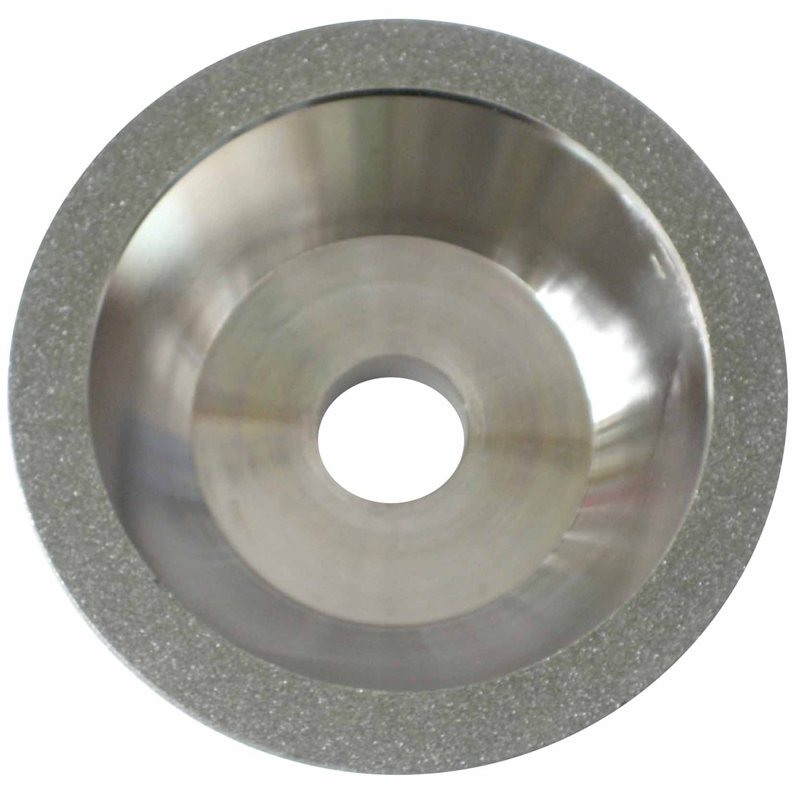

在精密機械加工、硬質合金切削工具制造、光學玻璃加工等領域,金剛石砂輪憑借其超高硬度、優異耐磨性和良好的切削性能,成為處理高硬度、高脆性材料的核心加工工具。選擇一款適配加工需求的金剛石砂輪,不僅能顯著提升加工效率、保證加工精度和表面質量,還能有效降低生產成本、延長砂輪使用壽命。反之,若砂輪選型不當,可能導致工件尺寸超差、表面劃痕、砂輪過快磨損甚至加工事故。本文將從加工需求、砂輪核心參數、使用條件等多個維度,系統闡述金剛石砂輪的科學選型方法,為行業從業者提供實操指導。下面華昱給大家說說金剛石砂輪選擇技巧,希望可以幫到您!

1、工件材料特性

不同材料對砂輪的適配性差異極大。加工硬質合金時,優先選擇樹脂結合劑金剛石砂輪,其韌性好,可避免硬質合金崩刃;加工光學玻璃、陶瓷等超硬脆性材料,需選用金屬結合劑砂輪,保證加工精度和表面光潔度;而加工 PCD(聚晶金剛石)刀具時,青銅結合劑砂輪因切削鋒利、散熱性好,是理想選擇。同時要關注工件硬度、脆性、導熱系數,高脆性材料需降低砂輪切削力,導熱差的材料要優先考慮散熱性能強的砂輪。

2、加工精度與表面質量要求

若為粗加工,追求高去除率,可選用粒度較粗、濃度適中的砂輪;若為半精加工,需兼顧效率與精度,可選擇中等粒度和濃度的砂輪;而精密磨削、鏡面磨削等精加工場景,必須選用細粒度、高濃度的金剛石砂輪,且結合劑需具備良好的自銳性,避免工件表面出現劃痕。例如,光學鏡片加工要求表面粗糙度 Ra≤0.01μm,需選用 W1-W3 超細粒度、樹脂或金屬結合劑的高濃度砂輪。

3、加工方式與工藝參數

不同加工方式對砂輪的結構和性能要求不同。外圓磨削、內圓磨削需關注砂輪的形狀精度和動平衡性能;平面磨削則對砂輪的平整度和切削穩定性要求較高;刃口磨削(如刀具刃磨)需選用成型砂輪,且保證砂輪輪廓精度。同時,磨削速度、進給量等工藝參數也影響選型,高速磨削時需選用高強度結合劑和高濃度砂輪,避免砂輪在高速運轉下出現脫落現象。

金剛石砂輪的核心參數包括磨料、粒度、結合劑、濃度、硬度,這五大參數共同決定了砂輪的切削性能和適用場景,需逐一精準匹配。

1、磨料類型

金剛石磨料分為天然金剛石和人造金剛石,目前工業領域以人造金剛石為主。人造金剛石中,單晶金剛石適合常規磨削,多晶金剛石因切削刃多、耐磨性強,適合加工高硬度復合材料;而 CVD 金剛石磨料則用于超精密鏡面磨削。同時,金剛石磨料的強度和熱穩定性也需關注,加工溫度較高的場景,需選用耐熱性強的金剛石磨料,避免磨料高溫石墨化。

2、粒度選擇

粒度決定了砂輪的切削鋒利度和工件表面粗糙度。粒度號越大,磨粒越細。粗粒度(如 30/40-60/80)砂輪切削效率高,適合粗磨和荒磨;中等粒度(如 100/120-240/280)適用于半精加工;細粒度(如 320/400-W20)適合精加工;超細粒度(W14 以下)則用于超精密磨削和鏡面加工。選型時需結合工件材料和表面質量要求,例如,硬質合金刀具粗磨選用 60/80 粒度,精磨則需選用 120/140 或更細粒度。

3、結合劑適配

結合劑是固定金剛石磨粒的關鍵,直接影響砂輪的強度、自銳性、散熱性和使用壽命,常見類型及適配場景如下。樹脂結合劑:韌性好、彈性強,自銳性佳,適合粗磨、半精磨及復雜形狀工件加工,但耐熱性差,不適用于高速、高溫磨削;金屬結合劑(青銅、鐵基等):強度高、散熱好、耐磨性強,適合高精度、高效率磨削,如硬質合金成型磨削,但自銳性差,需配合修整工具使用;陶瓷結合劑:耐熱性強、剛性好,適合高速磨削和高溫加工場景,但脆性較大,抗沖擊性差,不適合復雜形狀磨削。

4、濃度確定

金剛石濃度指砂輪工作層中金剛石磨粒的體積占比,常用濃度為 25%、50%、75%、100%(100% 濃度約為 4.4 克拉 /cm3)。高濃度砂輪切削性能穩定、使用壽命長,但成本較高,適合高負荷、高精度磨削;中等濃度砂輪兼顧成本與性能,適用于常規加工;低濃度砂輪成本低,但切削性能較弱,適合輕負荷磨削或非連續加工。例如,刀具刃口精磨選用 100% 濃度砂輪,而普通硬質合金零件粗磨可選用 50% 濃度砂輪。

5、硬度選擇

砂輪硬度是指結合劑對金剛石磨粒的把持力,與工件材料硬度反向匹配。加工硬材料時,需選用較軟的砂輪,保證磨粒磨損后及時脫落,實現自銳性;加工軟材料時,選用較硬的砂輪,避免磨粒過早脫落導致砂輪過快磨損。例如,加工硬質合金(HRA90 以上)選用軟至中軟硬度砂輪,加工較軟的金屬陶瓷則選用中硬硬度砂輪。

除核心加工需求和砂輪參數外,使用條件和成本控制也是選型的重要考量因素。

1、設備適配性

選型需匹配磨削設備的功率、轉速、主軸精度和冷卻系統。高速磨削設備需選用高強度結合劑和動平衡性能優異的砂輪,避免高速運轉下出現振動;設備冷卻系統不完善時,需選用耐熱性強或自銳性好的砂輪,防止砂輪因高溫失效。

2、冷卻與修整條件

金剛石砂輪需配合專用冷卻液使用,水性冷卻液適合常規加工,油性冷卻液適合高速、高精度加工。同時,砂輪使用過程中需定期修整,金屬結合劑砂輪需用金剛石修整筆或修整輪,樹脂結合劑砂輪修整難度較低。若企業修整設備不足,建議優先選用自銳性好的樹脂結合劑砂輪。

3、成本與性價比平衡

金剛石砂輪價格較高,選型需兼顧性能與成本。批量生產場景下,優先選用高性價比的中等濃度、中等粒度砂輪;小批量精密加工則需優先保證加工質量,選用高濃度、細粒度砂輪;非關鍵零件加工可選用低濃度或再生金剛石砂輪,降低成本。同時,需計算砂輪的單位加工成本(砂輪價格 / 加工工件數量),而非單純關注砂輪單價。

選型誤區與實操建議

常見選型誤區包括:盲目追求高濃度、細粒度砂輪,導致成本浪費;忽視砂輪硬度與工件材料的匹配,造成砂輪過快磨損或工件表面質量差;選用與設備轉速不匹配的砂輪,引發振動和安全隱患。

實操中,建議通過小批量試磨驗證選型方案,觀察砂輪切削性能、工件表面質量和砂輪磨損情況,逐步調整參數;建立砂輪選型檔案,記錄不同工件、工藝對應的砂輪參數和使用效果,形成企業專屬的選型數據庫;定期與砂輪供應商溝通,了解新型金剛石砂輪產品,結合技術升級優化選型方案。

綜上,選擇合適的金剛石砂輪是一個系統工程,需精準匹配加工需求、科學選擇砂輪核心參數,并綜合考慮設備條件、成本控制等因素。只有通過多維度、全方位的考量,才能選出既能滿足加工精度和效率要求,又能實現成本優化的金剛石砂輪,為企業提升核心競爭力提供堅實支撐。

以上就是華昱給大家帶來的關于“金剛石砂輪選擇技巧”,希望可以幫到您!

東莞市華昱(卓銳)金剛石工具有限公司專業生產定制各種金剛石砂輪、CBN砂輪、砂輪片、樹脂砂輪、鉆石砂輪工具,歡迎廣大客戶來電咨詢定制!

本文由砂輪片生產廠家-東莞市華昱(卓銳)金剛石工具有限公司整理發布,如需轉載請注明來源及出處,原文地址:http://www.keeptrue.com.cn/news/920.html